برنامه های روغن خوراکی آلفالاوال (Alfa Laval Edible Oil Solutions)

شرکت آلفالاوال با شبکه خدمات جهانی اختصاصی ، قطعات و تخصص، در هر کجا و هر زمان آماده پشتیبانی از صنعت شما خواهد بود. برای استعلام از محصولات آلفالاوال از قبیل سیستم های فرآیند تصفیه روغن خوراکی آلفالاوال، سیستم های فرآیند اصلاح چربی آلفالاوال، سیستم های پیش تصفیه آلفالاوال برای سوخت های زیستی و یا قطعات یدکی آلفالاوال با ما در تماس باشید. گروه فرتاک آرمان مدرن با شما همکاری می کند تا خدمات آلفالاوال مورد نیاز و محصولات آلفالاوال مورد نیاز خود را بدون نگرانی بدست آورید.

برنامه های آلفالاوال برای روغن خوراکی شامل سیستم های ذیل است؛ در این مبحت قصد داریم هر سیستم را مختصری معرفی کنیم.

1-سیستم های فرآیند تصفیه روغن خوراکی آلفالاوال (Alfa Laval Edible oil refining process systems)

2-سیستم های فرآیند اصلاح چربی آلفالاوال (Alfa Laval Fat modification process systems)

3-سیستم های خط تولید مارگارین آلفالاوال (Alfa Laval Margarine plant systems)

4-سیستم های پیش تصفیه آلفالاوال برای سوخت های زیستی (Alfa Laval Pretreatment systems for biofuels)

5-سیستم های فرآیند سودمند آلفالاوال (Alfa Laval Utility process systems)

در تصفیه روغن خام به روغن خوراکی دانش عمیق فرآیندی نیاز است؛ از صمغ زدایی، خنثی سازی و موم زدایی گرفته تا سفید کردن، بو زدایی و کاهش GE و 3-MCPD. تولیدکنندگان روغن خوراکی در سراسر جهان به دانش آلفالاوال برای حذف ناخالصی ها و اجزای فرار و بهینه سازی فرآیندهای تصفیه، متکی هستند. برای اطمینان از طعم، عطر، ثبات، ظاهر و ارزش غذایی بهینه روغن های خوراکی و در عین حال به حداکثر رساندن کیفیت، ایمنی و عملکرد محصول، آلفالاوال همواره همراه تولیدکنندگان خواهد بود.

با راهحلهای فرآیند تصفیه روغن خوراکی آزمایششده آلفالاوال، کیفیت بهینه ، ایمنی غذا تضمین، و بازدهی به حداکثر رسانیده می شود؛ با سیستم های فرآیند تصفیه روغن خوراکی آلفالاوال (Alfa Laval Edible oil refining process systems) از روغن خام خود بیشترین بهره را ببرید.

جالب است بدانید آلفالاوال بیش از 3700 حق ثبت اختراع دارد که 140 مورد آن به طور خاص برای سیستم های روغن خوراکی است. آلفالاوال به طور مداوم در تحقیق و توسعه سرمایه گذاری می کند تا اجزا و تجهیزات اصلی را با فناوری نوآورانه ای که فرآیندهای مشتریان را بهینه می کند، تقویت کند.

اگر به سیستم کاملی برای تصفیه روغنهای خوراکی یا اجزا و تجهیزات برای ارتقای خطوط فرآیند موجود خود نیاز دارید، میتوانید مطمئن باشید که راه حل های آلفالاوال به شما کمک میکند. چیزی که از آلفالاوال دریافت می کنید طراحی بهینه، قابلیت اطمینان، سهولت استفاده، کیفیت بالاتر محصول، تلفات و هزینه کمتر محصول، به حداقل رساندن ضایعات، تخصص جهانی است. که همه اینها به درآمد بیشتر و کاهش هزینه های چرخه عمر کمک می کند.

پس از شفاف سازی روغن (برای روغن های فشرده)، روغن را می توان مطابق شکل زیر تصفیه کرد:

سپس روغن خام یا به صمغ زدایی ویژه (special degumming) در مسیر پالایش فیزیکی، به صمغ زدایی آب (water degumming) منتقل یا مستقیماً به خنثی سازی (neutralization) در مسیر پالایش شیمیایی منتقل می شود. در مسیر تصفیه شیمیایی، اسیدهای چرب آزاد تحت واکنشی قرار می گیرند و صابون آبی ایجاد می کنند که در سانتریفیوژها (centrifuges) از روغن خارج می شود. مسیر تصفیه فیزیکی فقط برخی از ناخالصی ها (عمدتاً فسفاتیدها که به عنوان فسفولیپیدها یا صمغ ها نیز شناخته می شوند) را از روغن حذف می کند.

برخی از روغن ها مانند آفتابگردان و ذرت برای رسیدن به پایداری در سرما، یعنی قادر به حفظ شفافیت در دمای پایین، مرحله موم زدایی (dewaxing) را طی می کنند. فرآیند سفید کردن (bleaching process)، ناخالصی های اضافی مانند فلزات، باقی مانده های صابون و اجزای رنگ را حذف می کند. در نهایت، برای طولانیتر شدن ماندگاری، روغن دچار بو زدایی (deodorization) میشود تا تجزیه حرارتی رنگ باقیمانده و هر جزئی که طعم ناخواسته ایجاد میکند و پراکسیدها آغاز شود. ترکیبات فرار (بیشتر اسیدهای چرب) از طریق بخار آب (steam stripping) در دمای 240 تا 260 درجه سانتیگراد تحت خلاء حذف می شوند. تقطیر اسیدهای چرب به عنوان یک محصول جانبی با ارزش در مسیر پالایش فیزیکی تولید می شود.

درآخر می توان از مزایای سیستمهای فرآیند سودمند (Alfa Laval Utility Process Systems ) آلفالاوال برای کاهش بیشتر هزینههای عملیاتی در کارخانههای پالایشگاه روغن خوراکی، با کاهش هزینههای برق، آب فرآیند، بخار، سوخت و/یا رسانههای خنککننده استفاده کرد.

آلفالاوال راه حل هایی برای فرآیند سفید کردن روغن خوراکی بهینه، بر اساس دانش عمیق فرآیند و خدمات جهانی ارائه می دهد.

با به حداقل رساندن تشکیل 3-MCPD در طول پالایش روغن خوراکی، عملکرد و کیفیت روغن خام بیشتر بهبود بخشیده می شود.

با سیستم های بو زدایی آلفالاوال (Alfa Laval Deodorization systems) از بین بردن بوی روغن، از بین بردن بو، طعم، رنگ و سایر مواد فرار ناخواسته، و همچنین تشکیل ایزومرهای گلیسیدیل استرها (GEs) و اسیدهای چرب ترانس (TFA)، فراهم می شود.

شفافیت، طعم، ارزش غذایی و عملکرد روغن خوراکی را با سیستم های موم زدایی آلفالاوال (Alfa Laval Dewaxing systems) افزایش دهید.

سیستم های خنثی سازی آلفالاوال (Alfa Laval Neutralization systems) برای حذف اسیدهای چرب آزاد و سایر ناخالصیهایی که بر کیفیت، قوام، ظاهر، طعم و ماندگاری روغن خوراکی تأثیر میگذارند، فراهم شده است.

محصولات غذایی باید با انتظارات مصرف کننده مطابقت داشته باشند. فناوری های پروسس آلفالاوال به شما کمک می کند تا خواسته های مشتریان خود با طعم و بافت مناسب، بهداشت خوب و هزینه های عملیاتی کم، برآورده کنید.

اگر می خواهید از روغن های تصفیه شده به چربی های تخصصی حرکت کنید یا امکانات موجود خود برای رسیدگی به چربی های تخصصی، گسترش دهید، آلفالاوال دارای طیف کاملی از فرآیندهای اصلاح چربی مانند سخت شدن چربی ((fat hardening اینترستریفیکاسیون (interesterification) (شیمیایی یا آنزیمی)، شکنش خشک (dry fractionation) و بو دهی نیمه مداوم (semi-continuous deodorization) است. این برنامه های آلفالاوال می توانند با یک پالایشگاه بالادست ادغام شوند، یا به عنوان یک فرآیند مستقل کار کنند، یا مواد اولیه را برای تأسیسات پایین دستی مانند مارگارین یا خطوط کوتاه کننده، تأمین کنند.

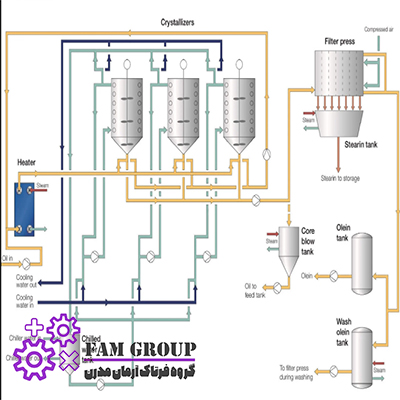

فرایند شکنش آلفالاوال (Alfa Laval Fractionation Process) یک روشی طبیعی برای اصلاح روغن ها و چربی ها است. اگر خوراک شما از روغن پالم یا چربی حیوانی نشات می گیرد، یک راه مستقیم و طبیعی برای اصلاح آن وجود دارد تا اطمینان حاصل شود که ارزش بیشتری به دست می آورد. با جدا کردن مواد اولیه به بخش های مایع و جامد، یا با ترکیب بخش های مختلف، می توانید محصولاتی ایجاد کنید که با مشخصات دقیق مشتریان خود مطابقت داشته باشد.

فرکشناسیون ( Fractionation ) شامل روغن ها یا چربی هایی است که به آرامی در یک فرآیند کنترل شده دقیق خنک می شوند و امکان کریستال کردن محتوای چربی سخت را فراهم می کنند. در شکنش خشک، چربی در دمایی که در آن به صورت نیمه مایع است، نگهداری می شود. سپس کریستال ها با فیلتراسیون ممبران از بخش مایع جدا می شوند. نتیجه دو محصول متمایز با خواص فیزیکی و نقطه ذوب متفاوت است. این محصولات را می توان بدون هیچ تغییر شیمیایی به دست آورد، و در نتیجه فرایند شکنش آلفالاوال (Alfa Laval Fractionation Process) یک روش طبیعی برای تولید چربی های سخت است.

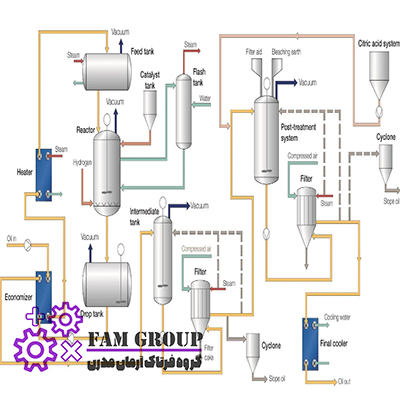

فرآیند هیدروژناسیون آلفالاوال (Alfa Laval Hydrogenation Process)، روشی همه کاره برای اصلاح چربی ها؛ تقریباً روغن ها و چربی های از انواع مواد خام و مواد تشکیل دهنده را می توان با تغییر ساختار مولکولی آنها به چربی های سخت تبدیل کرد. این کار با هیدروژناسیون انجام می شود. نامی که به فرآیندی داده می شود که در آن هیدروژن از نظر شیمیایی با روغن ها و چربی های غیر اشباع ترکیب می شود و با پیوندهای دوگانه زنجیره های اسیدهای چرب غیراشباع پیوند می یابد.

اساساً، این فرآیند شامل حباب زدن گاز هیدروژن از طریق روغن ها، معمولاً در دمای 150-200 درجه سانتی گراد (302-392 درجه فارنهایت)، تحت فشار و در حضور یک کاتالیزور است. این امر اتمهای هیدروژن را به پیوندهای دوگانه اسیدهای چرب غیراشباع اضافه میکند تا آنها را کاهش دهد یا چربیهای کاملا اشباع تولید می کند. هیدروژناسیون نقطه ذوب روغن ها و چربی ها را افزایش می دهد و طیف وسیعی از خواص دیگر از جمله طعم و کیفیت ماندگاری را بهبود می بخشد.

فرایند استریفیکاسیون آلفالاوال (Alfa Laval Interesterification process) با ترکیب روغنها و چربیهای مختلف، این امکان را فراهم میکند که چربیهای سخت از طیف وسیعی از مواد خام تولید شود و مطابق با تقاضاهای بازار مدرن باشد.

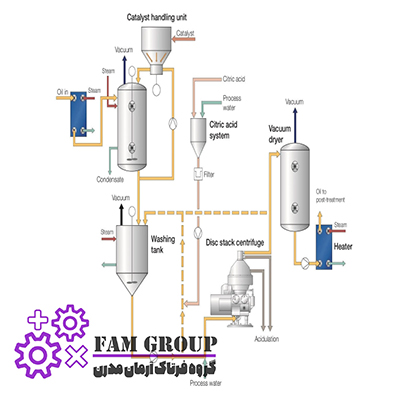

استریفیکاسیون سنتی با استفاده از یک کاتالیزور شیمیایی (معمولاً متیلات سدیم) برای ایجاد گروهبندی مجدد در موقعیت اسیدهای چرب روی مولکول گلیسرول پایه انجام میشود. مخلوط روغن ها و چربی ها از مخزن اختلاط به هیتر بخار و سپس در شرایط خلاء برای خشک شدن به راکتور، پمپ می شود. برای بهبود راندمان خشک کردن، روغن از طریق یک بخش گردش مجدد پمپ می شود.

پس از خشک شدن روغن، یک کاتالیزور با استفاده از دستگاه مخصوص دوز کاتالیست، وارد جریان چرخش روغن می شود. هنگامی که واکنش کاتالیزور کامل شد، روغن به راکتور پس از تصفیه تخلیه می شود. در اینجا، کاتالیزور با اسید غیرفعال می شود و روغن با استفاده از خاک سفید تصفیه می شود.

به عنوان یک جایگزین، کاتالیزور را می توان با آب موجود در مخزن شستشو، غیرفعال کرد. صابون تولید شده در این فرآیند با استفاده از سانتریفیوژ پشته دیسکی (disc stack centrifuge) حذف می شود. سپس روغن، خشک شده و به مرحله پس از تصفیه، فرستاده می شود.

فرایند استریفیکاسیون آلفالاوال (Alfa Laval Interesterification process) بر میزان اشباع چربی و همچنین محل پیوندهای شیمیایی سیس-ترانس تأثیری ندارد. این فرایند آلفالاوال تا حد زیادی برای کنترل قوام روغن یا چربی در دماهای مختلف انجام می شود؛ پارامتری که برای مشتریان در صنایع غذایی بسیار مهم است.

با تصفیه روغنهای خوراکی بیشتر با انواع اسپریهای کمچرب یا رومیزی، مایع، کیک و خامه و مارگارینهای پفکی، گزینه های سرمایه گذاری پایین دستی برای کسب و کار روغن خوراکی و درآمد جدید ایجاد می شود. برای بالاترین کیفیت و عملکرد محصول چربی زرد، فرآیندهای روغن خوراکی می توانند با سیستمهای خط تواید مارگارین بهداشتی، بسیار خودکار و مدولار آلفالاوال بهینه شوند. شرکت آلفالاوال برای پاسخگویی به نیازهای حال شما و در طول عمر خط تولید مارگارین خود آماده می باشد.

حل چالشهای تولید مارگارین نیازمند رویکردی کلنگر است؛ از تأمین چربیها و جداسازی تریگلیسریدها در چربیها و روغنها، تا آمادهسازی روغنها، آب و امولسیفایرها و تا مدیریت نقطه ذوب، پاستوریزاسیون و تبلور تا دستیابی به ترکیب مناسب مایع جامد برای یک محصول چربی زرد صاف و پایدار، همه و همه مستلزم درک گسترده ای از چگونگی دستیابی به ویژگی های نهایی محصول نهایی با حفظ طعم و کیفیت غذایی است. محصولات آلفالاوال و راه حل های آلفالاوال همواره می توانند کمک کنند.

فرآیند تولید مارگارین شامل پنج بخش یا فاز است: فاز روغن با آماده سازی امولسیفایر، فاز آب، فاز آماده سازی امولسیون، فاز پاستوریزاسیون و در نهایت فاز کریستالیزاسیون. هر گونه تولید اضافی از طریق یک واحد دوباره کاری مداوم (continuous rework unit ) به مخزن امولسیون بازگردانده می شود.

یک پمپ روغن، چربی یا روغن مخلوط را از مخازن ذخیره، از طریق یک فیلتر به یک سیستم وزن دهی منتقل می کند. برای به دست آوردن وزن صحیح روغن، این مخزن در بالای لودسل ها نصب می شود. روغن مخلوط طبق دستور غذا مخلوط می شود.

آماده سازی امولسیفایر با مخلوط کردن روغن با امولسیفایر انجام می شود. هنگامی که روغن به دمای تقریباً 70 درجه سانتیگراد رسید، امولسیفایرهایی مانند لسیتین، مونوگلیسریدها و دی گلیسیریدها، معمولاً به صورت پودر، به صورت دستی به مخزن امولسیفایر اضافه می شوند. سایر مواد محلول در روغن مانند رنگ و طعم، ممکن است اضافه شود.

برای تولید فاز آب، مخازن عایق عرضه می شوند. یک فلومتر آب را وارد مخزن می کند و در آنجا تا دمای بالاتر از 45 درجه سانتیگراد گرم می شود. مواد خشک مانند نمک، اسید سیتریک، هیدروکلوئیدها یا پودر شیر بدون چربی، ممکن است با استفاده از تجهیزات ویژه مانند مخلوط کن قیفی پودر (powder funnel mixer ) به مخزن اضافه شود.

امولسیون با دوز کردن روغن ها و چربی ها با مخلوط امولسیفایر و فاز آب به ترتیب ذکر شده، تهیه می شود. اختلاط فاز روغن و فاز آب در مخزن امولسیون صورت می گیرد. در اینجا، مواد دیگر، مانند طعم، عطر و رنگ، ممکن است به صورت دستی اضافه شوند. یک پمپ امولسیون حاصل را به مخزن تغذیه منتقل می کند.

در این مرحله از فرآیند ممکن است از تجهیزات ویژه ای مانند میکسر برش بالا (high shear mixer ) استفاده شود تا امولسیون بسیار ظریف، باریک و محکم شود و از تماس خوب بین فاز روغن و فاز آب اطمینان حاصل شود. امولسیون خوب به دست آمده یک مارگارین با کیفیت بالا ایجاد می کند که انعطاف پذیری، قوام و ساختار خوبی از خود نشان می دهد. سپس یک پمپ امولسیون را به ناحیه پاستوریزه ارسال می کند.

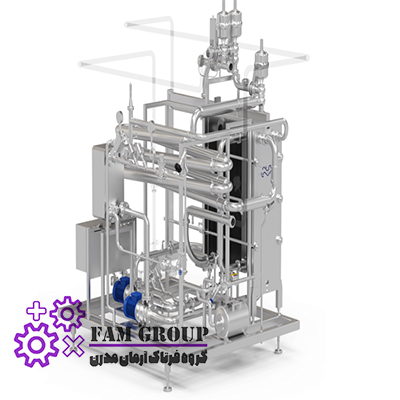

یک واحد پاستوریزاسیون اسکیدسوار، پاستوریزاسیون درون خطی را انجام می دهد. یک پمپ، امولسیون را از طریق فیلتر شبکه ای سیمی به مبدل حرارتی صفحه ای برای پاستوریزه کردن منتقل می کند. پمپ دیگری گردش آب گرم را از طریق مبدل حرارتی صفحه ای تسهیل می کند. پاستوریزاسیون در دمای بین 80 تا 85 درجه سانتیگراد انجام می شود. فرآیند چند ثانیه طول می کشد. حرارت دادن امولسیون از رشد باکتری ها و سایر میکروارگانیسم ها جلوگیری می کند و پایداری امولسیون را بهبود می بخشد. امولسیون معمولاً پاستوریزه را در دمای بین 45 تا 50 درجه سانتیگراد ترک می کند.

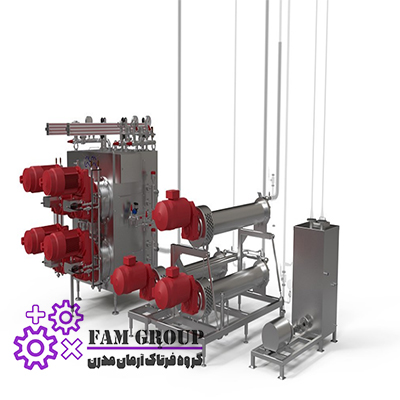

یک پمپ فشار بالا امولسیون را به یک مبدل حرارتی صفحه ای خراشیده شده با فشار بالا (SSHE) منتقل می کند، که بر اساس سرعت جریان و دستور العمل، پیکربندی شده است. ممکن است لوله های خنک کننده مختلفی با اندازه های مختلف و سطوح خنک کننده متفاوت وجود داشته باشد. هر سیلندر دارای یک سیستم خنک کننده مستقل است که مبرد (معمولاً آمونیاک (R717)) مستقیماً به آن تزریق می شود. لوله های محصول هر سیلندر را به یکدیگر متصل می کنند. سنسورهای دما در هر خروجی خنک کننده مناسب را ارائه می دهند. حداکثر فشار 120 بار است.

بسته به دستور العمل و کاربرد، امولسیون ممکن است قبل از بسته بندی نیاز به عبور از یک یا چند واحد پین کارگر داشته باشد. واحدهای پین کارگر، انعطاف پذیری، قوام و ساختار مناسب محصول را تضمین می کنند. در صورت نیاز، آلفالاوال می تواند یک لوله استراحت تهیه کند. اما، اکثر سازندگان دستگاه بسته بندی یکی ارائه می دهند.

یک واحد دوباره کاری مداوم برای ذوب مجدد تمام محصولات اضافی که از دستگاه بسته بندی برای پروسس مجدد عبور کرده اند، طراحی شده است. این واحد دوباره کاری مداوم آلفالاوال، دستگاه بسته بندی را از هرگونه فشار برگشتی ناخواسته دور نگه می دارد. این سیستم واحد دوباره کاری مداوم آلفالاوال متشکل از یک مبدل حرارتی صفحه ای، پمپ آب چرخشی معتدل و آبگرمکن است.

امروزه، تقاضا برای سوخت های زیستی از چربی ها و روغن های خوراکی، غیرخوراکی یا مصرف شده هر ساله در حال افزایش است و این تقاضا از عواملی مانند ترکیب دستورات و پایداری نشأت می گیرد. علاوه بر بیودیزل مبتنی بر متیل استر اسید چرب (FAME)، روغنهای گیاهی تصفیهشده با آب (HOVS) نیز اخیراً به دلیل کیفیتهای برتر دیزل، از جمله آنهایی که برای کاربردهای سوخت جت مناسب هستند، جایگاه خود را به دست آوردهاند. آلفالاوال با توجه به سیستم های فرآیند پیش تصفیه برای هر ماده خام برای این سوخت های زیستی، موقعیت پیشرویی در بازار دارد.

از زمان رونق بیودیزل در آغاز این هزاره، آلفالاوال صدها کارخانه مشابه را بر اساس تجربه گسترده در سیستم های پیش تصفیه برای تولید روغن خوراکی، ساخته است. برای تولید بیودیزل، آلفالاوال فناوری های کلیدی در راه حل های حرارتی و جداسازی برای ترانس استریفیکاسیون، شستشو و خشک کردن و خالص سازی ارائه می دهد. لیست محصولات کلیدی مبدل های حرارتی، جداکننده ها و میکسرها برای تولید بیودیزل را می توانید اینجا ببینید.

محلول های آلفالاوال برای پیش تصفیه چربی ها و روغن ها در تولید بیودیزل FAME با حذف موثر ناخالصی ها و مصرف کم انرژی مشخص می شود.

سیستم های پیش تصفیه خودکار HVO آلفالاوال، مواد اولیه را بدون ناخالصی تولید می کنند و اسیدهای چرب آزاد را برای تبدیل به سوخت های حمل و نقل هیدروکربن های تجدیدپذیر تنظیم می کنند.

کاهش هزینههای عملیاتی با کاهش هزینههای آب و برق، آب فرآیند، بخار، سوخت و یا خنککننده، حس تجاری خوبی دارد و سودآوری را افزایش میدهد. شرکت آلفالاوال می تواند به شما در طراحی سیستم های فرآیند کاربردی مناسب برای بهینه سازی عملکرد کارخانه فرآوری چربی و روغن جدید یا موجود خود، کمک کند.

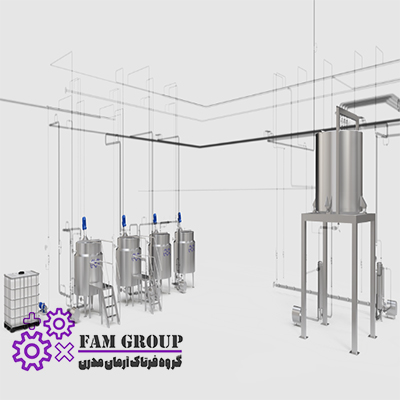

شرکت آلفالاوال یک رویکرد یکپارچه برای طراحی سیستمهای فرآیند سودمند (Utility process systems) در نظر میگیرد؛ آلفالاوال شرایط محلی را در سیستمهای سودمند برای انتخاب و اندازه گیری پروژه بعدی در نظر می گیرد. آلفالاوال از نزدیک با تیم شما کار می کند و تا سیستم های فرآیند سودمند شما را بهینه سازی می کند.

شرکت آلفالاوال با شبکه خدمات جهانی اختصاصی ، قطعات و تخصص، در هر کجا و هر زمان از صنعت شما پشتیبانی می کند. با اطمینان از زمان، در دسترس بودن و بهینه سازی بیشتر، آلفالاوال به شما کمک می کند تا آرامش خاطر داشته باشید. بازده سرمایه شما با محصولات آلفالاوال به حداکثر رسانیده می شود. گروه فرتاک آرمان مدرن می تواند با شما همکاری کند تا خدمات آلفالاوال مورد نیاز و محصولات آلفالاوال مورد نیاز خود را بدون نگرانی بدست آورید.

گروه فرتاک آرمان مدرن همگام با شما